Традиционално, производителите на автобуси и автобуси имаат тенденција да користат традиционални материјали, како што се екструдирани алуминиумски профили, наместо композитни профили, поради пониската претходна цена на првите и без навика.Меѓутоа, со зголемените цени на горивата во последниве месеци,композитите би можеле да им понудат значителни заштеди на автобуските оператори поради повисоките можности за интегриран дизајн и пониските трошоци за одржување во текот на животот.

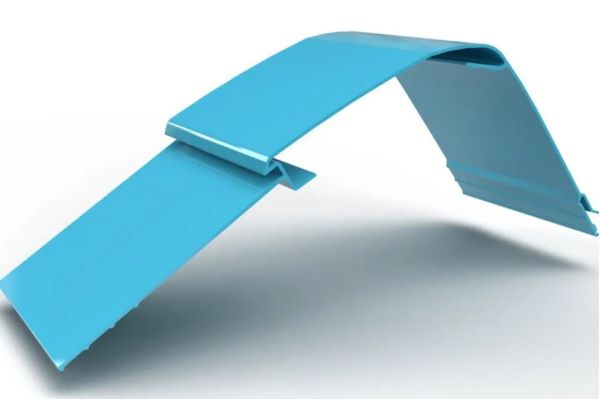

Композитни профили, во овој случај фиберглас,може да се интегрираат во автобуси или автобуси на повеќето места каде вообичаено се користат алуминиумски профили.Ова вклучувавнатрешни профили како што се потпирачи за раце, потпирачи за багаж и воздушни канали, како и надворешни профили како што се шини за суспензија, первази и облоги.

Замената на традиционалните профили на материјали што се користат во производството на автобуси и патнички автомобили со композитни профили има неколку клучни предности кои можат да ги намалат вкупните трошоци за сопственост на бизнисот, иако првичните трошоци понекогаш се повисоки.

Намалете ги деловните трошоци за сопственост

Композитите немаат проблеми со максималната ширина со кои се соочуваат алуминиумските профили, што значи декаКомпозитните магистрални панели може да се произведуваат од еден континуиран профил, наместо да се спојуваат повеќе потесни панели за да се постигне иста ширина.Композитните профили можат да бидат широки до 1,6 метри (104 инчи), додека алуминиумските профили се поограничени по големина.Ова значи дека инсталацијата, замената и одржувањето на композитните панели е побрза, поедноставна и помалку трудоинтензивна од употребата на алуминиум.

Профилот на композитниот материјалможе да се закачи и со слој од крпа за ослободување за време на процесот на производство на материјалот за да се осигура дека површината на профилот е чиста и без контаминација и може да се залепи во секое време. Врзувањето на композитниот материјал со автобусот на овој начин ја елиминира потребата од дополнителни нитни и завртки, што дополнително ги намалува барањата за работна сила.

Во споредба со традиционалните метални профили,Композитните профили имаат поголем избор на флексибилност на дизајнот во однос на геометријата на профилот.Ова им овозможува на производителите да произведуваат сложени профили кои ги интегрираат функциите на повеќе традиционални алуминиумски компоненти, што резултира со почисти дизајни кои се полесни за производство, бараат помал напор за склопување и имаат помала можност за човечка грешка при инсталацијата.

Дополнително,композитите имаат дополнителна предност што се отпорни на корозија и 'рѓа, што значи дека можат да издржат загадени или солени услови на патиштата, за разлика од алуминиумските површини, кои кородираат со текот на времето и бараат редовно одржување.

Композитните профили од фиберглас се исто така значително полесни од нивните метални колеги,што значи дека автобусите и автобусите со композитни компоненти можат да бидат поекономични исо што се намалуваат емисиите на јаглерод.Со неодамнешното зголемување на глобалните цени на горивото, особено цените на дизелот, придобивките од намалувањето на тежината на возилото се особено очигледни бидејќи помага да се подобри ефикасноста на горивото и да се намалат вкупните трошоци за гориво за бизнисите.Покрај тоа, како што индустријата се префрла од фосилни горива кон електрификација,Намалувањето на тежината на возилото, исто така, им помага на автобусите и автобусите да постигнат подолги електрични дострели.

Пазарот на композити е многу постабилен од пазарот на метали, со помала нестабилност на цените и повеќе предвидливи времиња на испорака.Производителите кои користат големи количини челик или алуминиум се ограничени од пазарните услови и од неодамна геополитичките околности, честопати без да ја знаат точната цена или датумот на испорака на делот пред да направат нарачка.Ова создава ризик од прекини во синџирот на снабдување за производителите на автобуси и автобуси и исто така влијае на профитабилноста.

Користете континуиран процес на производство

Овие процеси сеидеални за висококвалитетно производство со голем обем и се исплатливи за клиентите.Благодарение на овие процеси, тие се многу повторливи, обезбедувајќи ист квалитет од серија до серија.

Во процесот на пултрузија, нишки од стаклени или јаглеродни влакна, душеци од влакна и/или технички ткаенини се импрегнирани со смола, екструдирани,и се внесува во загреани калапи под надворешно влечење, во процес познат како терморегулаторно обликување.термичко лекување.

Потоасече на должина.Овој производствен метод ги поддржува пофлексибилните опции за дизајн што беа дискутирани претходно.На пример, производителите можат да додадат дополнителни зајакнувачки влакна само на одреден дел од профилот по потреба, со што ќе се избегне трошење на влакна или непотребно додавање тежина.

Со оглед на сите овие предности на композитните материјали засилени со влакна, композитните материјали засилени со влакна може да бидат клучот.

Разбирливо е дека воведувањето на електрични автобуси е дел од целта на Финска за намалување на емисиите на јаглерод диоксид за 5 милиони килограми годишно.Земјата има за цел да управува со 400 електрични автобуси во главниот град до 2025 година.

„Лесниот фиберглас беше критичен за овој проект бидејќи ги намалува оперативните трошоци и придонесува за енергетската ефикасност и еколошката одржливост.

Deyang Yaosheng Композитни материјали Co., Ltd.е професионален производител на стаклени влакна за производство на профили од композитни материјали.Станува збор за компанија која главно произведуваскитници со стаклени влакна(за истурање, намотување, итн.) Компанија за суровини за стаклени влакна, компанијата се заснова на принципот на „чесност“ и „клиентот е Бог“ и со нетрпение очекува да соработува со вас.

Тел: +86 15283895376

Email: yaoshengfiberglass@gmail.com

Whatsapp: +86 15283895376

Време на објавување: 06-11-2022 година